総合監視システム、制御ネットワークの設計構築、各種制御設備の設計・製作のことならお任せください。機械設計と電気設計、どちらも対応いたします。

制御・監視エンジニアリングセンター.COM

Produced by

技術コラム / Column

ユーティリティ設備とは?種類や役割、管理の課題を解説。

2025/05/28

工場における生産活動は、製造機械やロボットといった直接的な生産設備によって行われていると認識されがちですが、その稼働を根底から支えているのが「ユーティリティ設備」です。工場においては生産に必要なエネルギーや環境を供給する補助的な設備群を指します。これらは、生産ラインが円滑に動き、製品が安定して生産されるために不可欠なインフラです。

工場におけるユーティリティ設備とは?

ユーティリティ設備は、製造工程そのものには直接関与しませんが、生産設備がその機能を最大限に発揮できるよう、最適な稼働環境を整える役割を担っています。例えば、安定した電力供給がなければ精密機械は動作せず、適切な温度・湿度が保たれなければ製品品質が損なわれる可能性が生じます。

これらユーティリティ設備の安定稼働なくして、工場の生産性や品質を維持することは不可能であり、その健全な管理は工場運営における最重要課題の一つと言えます。

主なユーティリティ設備の種類と機能

工場で一般的に見られるユーティリティ設備は、供給するエネルギーや環境によって大きく分類され、それぞれが工場全体の生産活動を支える重要な機能を持っています。

電力供給設備

工場全体の電力需要を満たすために必要な設備群です。外部からの高圧電力を工場内で使用できる電圧に変換し、各生産設備へ安定して供給します。停電時のリスクを最小限に抑えるためのバックアップ機能も重要です。

給排水設備

製造プロセスで使用する水や、工場で発生する排水を適切に管理するための設備群です。安定した水供給と環境規制に準拠した排水処理が求められます。

・具体的な設備: 給水ポンプ、貯水槽、排水ポンプ、給水、排水の温度管理など

空気関連設備

製造機械の動力源や製品の搬送、塗装、工場内の換気などに用いられる空気を提供する設備群です。清浄度や圧力、流量の管理が重要になります。

・具体的な設備: コンプレッサー、エアドライヤー、送風機、集塵機など

熱供給設備

製品の加熱、乾燥、滅菌、あるいは冷暖房など、工場内の様々なプロセスで温度管理を行うための設備です。蒸気、温水、冷水を効率的に供給・回収します。

・具体的な設備: ボイラー、チラー(冷却水製造装置)、冷却塔、熱交換器など

空調設備

工場内の温度、湿度、空気清浄度を管理し、製品の品質維持や作業環境の快適性確保に貢献します。特に精密機器の製造現場やクリーンルームなどでは、厳密な温湿度・清浄度管理が求められます。

・具体的な設備: 空調設備、ファンコイルユニット、換気システムなど

燃料・特殊ガス供給設備

ボイラーや加熱炉の燃料、あるいは特定の製造プロセスで必要となる特殊ガスを安定的に供給する設備群です。安全管理や貯蔵方法が重要となります。

- 具体的な設備: 燃料貯蔵タンク、ガス供給配管、ガス発生装置など

これらのユーティリティ設備は、それぞれが独立して機能するだけでなく、相互に連携しながら工場全体の生産活動を支えています。一つでも異常が発生すれば、工場全体の稼働に甚大な影響を及ぼす可能性があるため、その安定稼働と効率的な管理が常に求められます。

工場ユーティリティ設備の現状と課題

工場運営において不可欠なユーティリティ設備ですが、その管理には様々な課題が伴います。これらの課題は、生産性の低下、コストの増大、さらには予期せぬ重大なトラブルへと繋がる可能性があります。

手動監視・管理の限界と非効率性

従来のユーティリティ設備管理では、現場担当者が設備を巡回し、メーターの目視確認や稼働状況の記録を手作業で行うことが一般的でした。しかし、この方法には問題もございます。

例えば、広大な工場内で多数のユーティリティ設備を巡回し、データを記録する作業は多大な時間と労力を要します。転記ミスといった人的ミスのリスクも常に伴います。また、数時間ごとや一日数回の巡回では、設備の異常発生から発見までにタイムラグが生じ、軽微な異常を重大な故障へと進行させる原因となることがあります。さらに、収集されたデータが紙媒体や個別のPCに分散している場合、全体的な傾向分析や詳細なデータ解析が困難となり、効率改善や省エネ対策に活かしきれないという問題が生じます。

突発的な設備トラブルが引き起こす生産ロスとコスト増加

ユーティリティ設備は工場の基幹インフラであるため、突発的な故障は生産活動に大きな影響を及ぼす可能性があります。例えば、コンプレッサーやボイラーの故障は、それぞれ圧縮空気の供給停止や加熱プロセスの停止に直結し、生産ラインの停止、ひいては納期遅延や機会損失を引き起こします。予期せぬ故障は緊急での部品手配や専門業者の派遣が必要となるため、計画的なメンテナンスと比較して高額な修繕費用が発生しがちです。また、電気やガス、高圧蒸気など、取り扱いを誤ると爆発や火災、漏電といった重大な事故に繋がるリスクを伴うユーティリティ設備の場合、突発的なトラブルは二次災害を引き起こす可能性もございます。

エネルギー消費量の把握不足と省エネ推進の障壁

ユーティリティ設備は工場全体のエネルギー消費量の大部分を占めることが多く、適切な管理、運用が必要です。

各設備のエネルギー消費量が正確に把握されていない場合、無駄な稼働や非効率な運転が行われていても、その実態を「見える化」できません。エネルギー消費の実態が不明瞭な状態では、どの設備から優先的に省エネ対策を進めるべきか、どのような施策が最も効果的かといった判断が困難です。データに基づかない省エネ活動は効果が限定的であるか、あるいは逆効果になるリスクさえあり、近年求められるCO2排出量削減などの環境規制遵守への障壁ともなります。

人手不足や熟練技術者の減少による管理体制の脆弱化

製造業全体で進行する人手不足は、ユーティリティ設備の管理部門にも大きな影響を与えています。限られた人員で膨大な数のユーティリティ設備を管理しなければならないため、一人当たりの業務負担が増大し、点検頻度の低下や見落としのリスクが高まります。これにより、管理体制の脆弱化が懸念され、新たな設備導入やシステム改修の際にも、専門知識を持つ人材の不足が適切な判断や導入後の運用に支障をきたす可能性があります。

ユーティリティ設備の管理の課題は「遠隔監視」と「制御」で解決

工場ユーティリティ設備が抱える様々な課題に対し、有効な解決策の一つが「遠隔監視」と「制御」の導入です。これらのシステムは、従来の属人的で非効率な管理体制を改善し、工場の生産性向上、コスト削減、そして安定稼働の実現に大きく貢献します。

遠隔監視・制御システムは、工場内のあらゆるユーティリティ設備に設置されたセンサーから、温度、圧力、流量、消費電力、稼働時間などのデータをリアルタイムで収集し、中央システムに集約します。これにより、以下のようなメリットが生まれます。

稼働状況の可視化と全体最適化

設備の稼働状況やエネルギー消費量が画面やグラフなどで「見える化」されることで、工場管理者や運営者はPCやタブレットからいつでも、どこからでも設備の現状を正確に把握できます。これにより、個々の設備の状況だけでなく、工場全体のエネルギーフローや稼働効率を俯瞰的に捉え、ボトルネックの特定や全体最適化に向けた迅速な意思決定が可能になります。

異常の早期発見と重大トラブルの回避

設備の異常を示すデータ(例:異常な振動、急激な温度上昇、規定値からの逸脱)が検知された場合、システムは即座にアラートを発し、担当者に通知します。これにより、手動巡回では見過ごされがちな軽微な異常を早期に発見し、それが重大な故障へと発展する前に適切な対応を取ることが可能になります。結果として、突発的な生産ラインの停止リスクを大幅に低減し、それに伴う生産ロスや高額な修繕費を回避できます。

データに基づく予知保全への移行

リアルタイムで蓄積される膨大な稼働データは、設備の劣化傾向や故障予兆の分析に活用できます。これにより、従来の定期保全(時間や期間で一律に部品交換を行う)から、予知保全(データに基づいて故障の兆候を捉え、最適なタイミングでメンテナンスを行う)へと移行することが可能になります。予知保全は、不要な部品交換を減らし、メンテナンスコストを削減しながら、設備の稼働率を最大化します。

遠隔制御による迅速な対応

遠隔地から設備の起動・停止、運転モードの切り替えなどを行うことで、現場への移動時間を削減し、迅速な対応が可能になります。これにより、緊急時の対応スピードが向上し、人的リソースの効率的な配分にも繋がります。

ヤマウラだからこそ可能な監視制御システム設計の一貫対応

工場ユーティリティ設備の遠隔監視と制御は、工場運営の効率化と安定稼働に不可欠です。しかし、既製のシステムを導入するだけでは、お客様の工場が持つ固有の課題や複雑な設備構成に真に適合することは困難です。ヤマウラは、このようなお客様の具体的なニーズに対し、独自の強みと技術力でお応えし、設計から導入、運用までを一貫してサポートいたします。

お客様の課題に寄り添う、社内一貫体制のシステム構築

多くのシステム提供者が既存のパッケージ製品を推奨する中、ヤマウラは、制御盤やシステムの設計・製造を自社内の電気設計部門で一貫して行います。この体制が、お客様の工場におけるユーティリティ設備の最適なシステム設計を可能にします。

・真のオーダーメイドシステムでお客様の多様な要望に対応

工場内のユーティリティ設備は、その種類、規模、既存システム、運用形態など、各工場で大きく異なります。ヤマウラは、これらの個別具体的な状況を深く理解し、お客様の多様なご要望や複雑な連携要件に対し、設計から製造までを一貫して手掛けることで柔軟に対応します。これにより、お客様の工場に完全にフィットする、唯一無二のシステムを構築し、無駄なエネルギー消費の削減や設備稼働の最適化を推進、運用コストの継続的な低減と生産性の最大化に貢献します。

・多種多様なセンサーと独自のPLC活用方法

制御・監視エンジニアリングセンター.comでは、様々なセンサーを活用して制御・監視システムの設計をいたします。例としては、下記の様なセンサーを活用しております。

・人感センサー

・温度センサー

・圧力センサー

・濁度センサー

・振動センサー

・距離センサー

・音波センサー

・GPS(位置)センサー

上記は参考例ですが、このように多種多様なセンサーを取り扱っており、それぞれのセンサーの使い方に長けているのが当社の特徴です。

さらに当社では、独自のPLC活用方法を展開しています。一般的にはPLCを機器や設備の制御システムとして使いますが、当社では通信装置や監視装置としてもPLCを活用しています。このように、多種多様なセンサーやカメラなどの機器と、PLCによる制御、さらに機器とシステムの組み合わせ方や接続方法の提案力を元に、当社では積極的なIoT活用提案を行っております。

現場を離れても安心な高信頼性設計とスマート保全

ヤマウラは、ダムや水力発電といったインフラ設備向けで培ってきた堅牢な制御監視システムの設計ノウハウを工場設備に応用することで、お客様の工場におけるユーティリティ設備の運用を強力に支援します。

・監視カメラやセンサーを用いたIoT活用で遠隔制御・遠方監視に対応

ヤマウラは、監視カメラや各種センサーを用いたIoT活用により、工場内のユーティリティ設備を現場から離れて遠隔制御・遠方監視できる体制の構築を実現します。これにより、従来は作業者が常駐していた現場からでも、安全な場所から設備の状況をリアルタイムで把握し、必要に応じて遠隔操作を行うことが可能になります。

・モバイル端末を活用したモニタリング・遠方制御

制御・監視エンジニアリングセンター.comでは、では、モバイル端末を使用した各種設備のモニタリング・遠方制御も可能です。無線LAN(WiFi)を使用していますので周辺機器への悪影響もありません。

また当社ではタッチパネルのソフト製作にも対応しております。状態監視・履歴表示・定数設定等、PLCと組み合わせることでさまざまなニーズにお応えしております。

事例実績

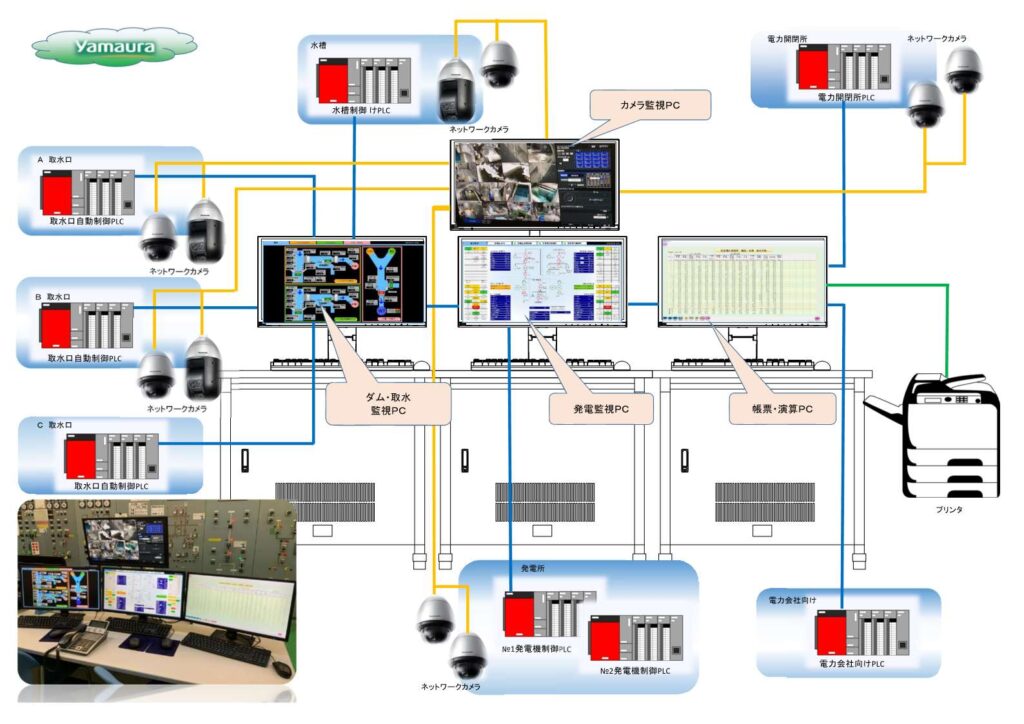

発電監視制御システム

こちらは、民間会社の新設発電所に納入した発電監視制御システムです。

取水状況、発電状況等を監視でき、現場には監視カメラも設置してあるため、運転員が同じPC上で現地の状況等についても監視することができます。

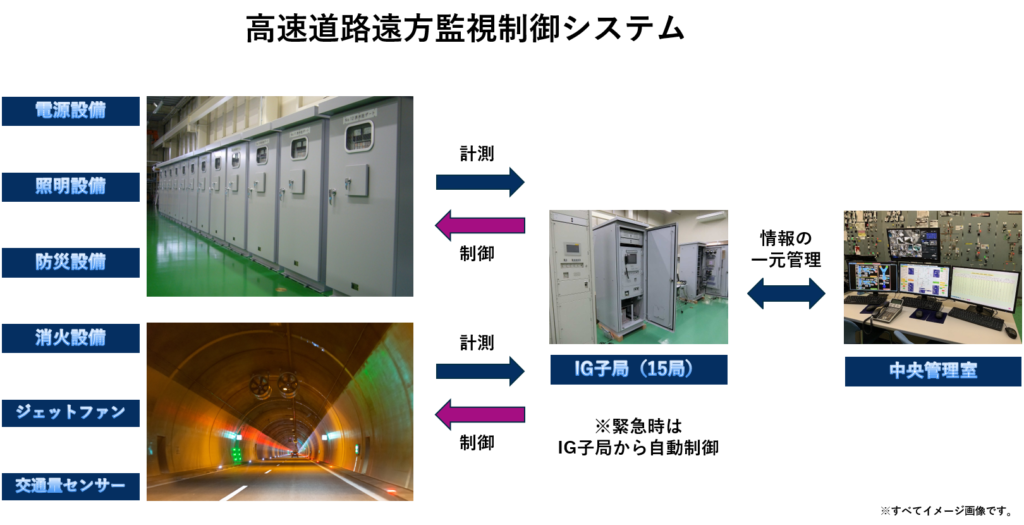

トンネル遠方監視制御システム

電源設備やジェットファン、消火設備、防災設備、照明設備など、トンネル設備に関する様々な情報を一元管理するために、情報を最小限にして中央管理システムへ配信する監視システムです。トンネルの各種設備の他にも、交通量の把握をするためのセンサーから得られた情報も、すべて中央管理システムに配信されて一元管理されています。

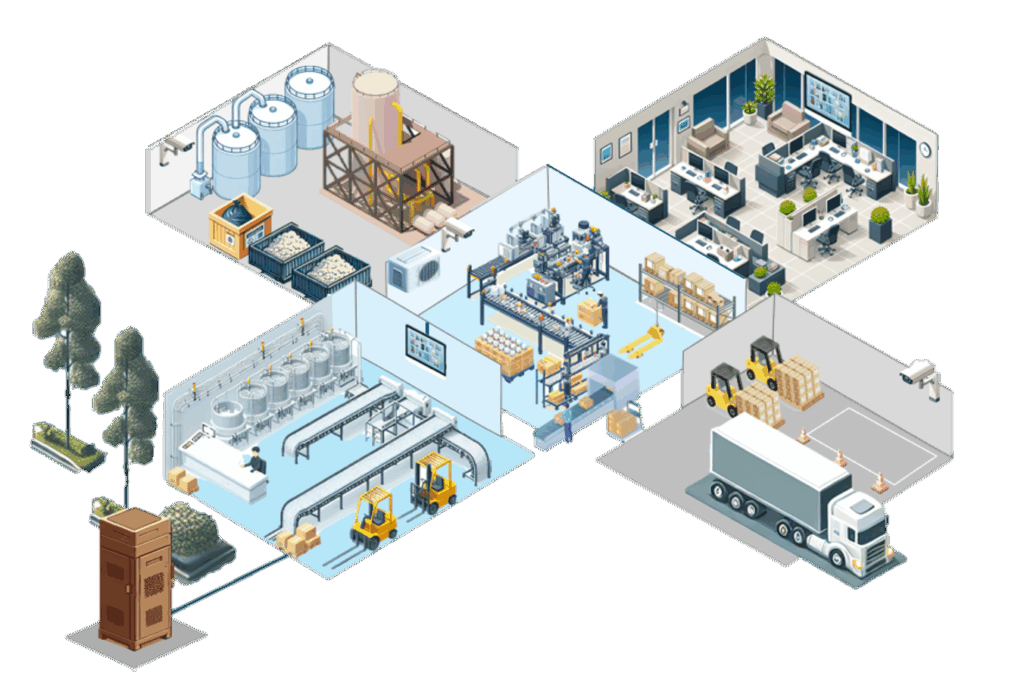

ユーティリティ設備の一元管理はヤマウラの工場管理システム「Smart Mill」で解決!

工場監視システム『Smart Mill』は、ヤマウラが工場全体を最適管理するために開発したシステムです。『Smart Mill』という名称は、「スマート(利口な・洗練された・高性能)」と「ミル(工場・見る)」から名付けました。

本サービスで工場の人手不足の解消、生産効率の向上、品質管理の強化、安全性確保に貢献いたします。

1. インフラで培った技術力による高信頼性設計と一貫対応

ヤマウラは、長年にわたりダムや水力発電などのインフラ設備向けに、365日24時間体制の監視システムを構築してきました。この高い信頼性を要求されるノウハウを工場設備に応用し、工場全体を一元的に監視します。さらにシステムの設計・導入だけでなく、制御盤や付帯設備の製造、据え付け、アフターサービスまで自社で一貫対応します。工場建築にも精通しているため、システムとハードの両面からお客様の工場運営をトータルでサポートします。

2. 工場固有の課題に対応する真のオーダーメイドシステム

多くの既製パッケージ製品では、工場の複雑な設備構成や固有の課題に適合することが困難です。当社では、この課題を解決するため、既製製品に縛られない真のオーダーメイドシステムを構築します。課題や目的、ご予算に応じて必要な情報のみを監視するスモールスタートにも対応しこれにています。無駄なエネルギー消費の削減や設備稼働の最適化を推進し、運用コストの継続的な低減と生産性の最大化に貢献します。

3. 多彩なセンサー、監視カメラと独自のPLC活用による高度なIoT連携

当社の大きな強みは、多種多様なセンサー(人感、温度、圧力、振動、距離など)やカメラを総合的に組み合わせる提案力です。さらに、PLCを通信・監視装置としても活用する独自のノウハウを展開しています。これにより、工場内のあらゆる機器とシステムを効率的に接続し、積極的なIoT活用を可能にし、工場全体の稼働状況や環境をリアルタイムに「見える化」します。

4. 巡回管理の自動化とデータ活用による意思決定支援

これまで人手に頼っていた設備の巡回監視・記録を自動化し、労力や人的ミス、異常発見のタイムラグを解消します。監視カメラや各種センサーを用いたIoT活用により、現場から離れた遠隔制御・遠方監視体制を構築します。さらに、収集した膨大なデータを一元的に集約し、経営層や現場管理者が迅速かつ的確な意思決定を行うための確かな根拠を提供します。

>>>ヤマウラが提供する工場監視システム「Smart Mill」のご紹介

このように、ヤマウラは、制御設備の設計・製作から、総合監視システム設計、電気通信工事、保守メンテナンス・更新まで、全て一貫して対応することで、お客様の工場におけるユーティリティ設備の安定稼働と運用効率の最大化を強力に支援します。制御・監視関連のシステムや機器・設備については、設計から製造、据え付け、アフターサービスまで、丸ごとお任せいただけます。

工場全体のユーティリティ設備の制御監視を検討されている方は是非お気軽にご相談ください!

関連リンク

関連リンク

「高品質」「顧客満足度の向上」をモットーとして、さまざまなサービスを展開しています。