総合監視システム、制御ネットワークの設計構築、各種制御設備の設計・製作のことならお任せください。機械設計と電気設計、どちらも対応いたします。

制御・監視エンジニアリングセンター.COM

Produced by

技術コラム / Column

稼働監視とは?生産工場での稼働監視システム導入のメリットを解説!

2026/01/28

生産現場の稼働監視は、生産性向上とコスト削減の要です。本記事では、稼働監視の定義やチョコ停対策、予知保全による導入メリットを詳しく解説します。インフラ監視で培った高信頼な技術をベースとした、既存設備の後付けIoT化や「Smart Mill」による工場全体の最適化、具体的な導入事例についてもご紹介します。

稼働監視とは?生産現場における定義と目的

生産現場における「稼働監視」とは、工場内の機械設備や装置、あるいは生産ライン全体が、いつ、どのような状態で動いているかをリアルタイムで計測・記録することを指します 。従来の工場運営では、現場の担当者が目視で稼働状況を確認し、手書きの「日報」に記入して管理することが一般的でした 。しかし、近年のインダストリアルIoT(IIoT)技術の進化により、センサーやネットワークを介してデジタルデータを自動収集し、一元管理する「稼働監視システム」の導入が急速に進んでいます 。

稼働監視の主な目的は、現場の「今」を客観的な数字で可視化(見える化)し、生産性の向上や業務効率化のヒントを見つけ出すことにあります 。例えば、機械が実際に加工を行っている「稼働時間」や、計画に対する「実績の進捗」をリアルタイムに把握することで、遅延が発生した際に迅速な対策を講じることが可能になります 。

ここで、管理者が正しく理解しておくべき重要な概念に「稼働率」と「可動率(べきどうりつ)」の違いがあります 。

- 稼働率:ある一定の時間(定時など)に対して、どれだけ機械を動かしたかという「計画に対する実績」の指標です。

- 可動率(べきどうりつ):機械を動かしたいと思った時に、いつでも正常に動かせる状態にある確率を指します。

生産性を真に高めるためには、単に長時間機械を回す(稼働率を追う)だけでなく、故障や調整による停止を極小化し、常に100%の状態を維持する「可動率」を高めることが求められます 。稼働監視システムを導入することで、これら二つの指標を正確に計測し、現場のムダや改善ポイントを浮き彫りにすることができるのです 。

なぜ今、生産工場に稼働監視が必要なのか?

現代の製造業において稼働監視の重要性が高まっている背景には、深刻な労働力不足と熟練技能者の減少があります 。これまでの現場では、ベテランの「勘」や「経験」に頼った管理が行われてきましたが、技能承継が困難な今、状況が数値化されない「現場のブラックボックス化」が大きな経営リスクとなっています 。

特に工場運営や利益に影響を及ぼすのが、頻発する「チョコ停」や工程異常です 。数分程度の軽微な停止は手動の巡回管理では見過ごされがちですが、積み重なれば膨大な生産ロスを生みます 。異常検知にタイムラグが生じると、突発的な設備トラブルによる「ドカ停」へと発展し、生産ラインの停止や納期遅延、さらには高額な修繕費の発生を招きかねません 。

また、従来の紙ベースや手作業による管理は限界を迎えています。広大な工場内の巡回や記録作業は多大な工数を要し、転記ミスや確認漏れといった人的ミスの原因となります 。データが分散している状態では全体分析ができず、省エネやコスト削減の判断を遅らせる要因となります 。人手に頼った管理から脱却し、デジタル技術で「今の稼働状況」を瞬時に捉えることは、競争力維持のための必須戦略です 。

稼働監視システムを導入する3つの大きなメリット

稼働監視システムを導入することで得られるメリットは、単なる「数値の記録」に留まりません。現場の課題を解決し、経営効率を最大化させるための具体的なメリットを3つの視点で解説します。

① 生産性の正確な把握とボトルネックの可視化

稼働監視システムの最大の利点は、生産ラインの「今」をリアルタイムに集計できる点にあります 。当日の生産計画に対する実績を正確に把握し、計画と実績の乖離を可視化することで、生産性の低い工程やボトルネックを瞬時に特定することが可能です 。これにより、管理者は事務所にいながらにして工場全体の稼働状況を俯瞰し、迅速な対策を講じることで生産効率を最大化できるようになります 。

② 「チョコ停」・工程異常への迅速な対応

現場で頻発する数分程度の軽微な停止、いわゆる「チョコ停」は、手動の巡回管理では原因究明や発生タイミングの把握が困難です 。稼働監視システムを導入すれば、異常を示すデータや規定値からの逸脱を検知し、担当者のモバイル端末へアラートを通知できます 。異常発見のタイムラグを解消することで、突発的な「ドカ停」のリスクを大幅に低減し、生産ロスと修繕費用の抑制を同時に実現します 。

③ データに基づく「メンテナンス判断」とスマート保全の実現

従来のような「導入から〇年」といった時間ベースの保全ではなく、設備から収集した振動、温度、電流値などのリアルタイムデータに基づいた「予知保全」が可能になります 。AIや機械学習を活用して故障の予兆を正確に把握することで、故障直前の最適なタイミングでメンテナンスを行えるようになります 。これにより、まだ使える部品の不要な交換をなくし、メンテナンスコストの最適化と設備稼働率の最大化を両立させることが可能になります 。

制御・監視エンジニアリングセンター .COMだからこそ可能な稼働監視

稼働監視システムを提供するベンダーは数多く存在しますが、その多くはソフトウェア開発をメインとするIT企業です。対して、当社「制御・監視エンジニアリングセンター.COM」を運営する株式会社ヤマウラは、創業100年を超える総合建設・製造企業であり 、現場を知り尽くしたエンジニアリング集団としての圧倒的な差別化ポイントを有しています。

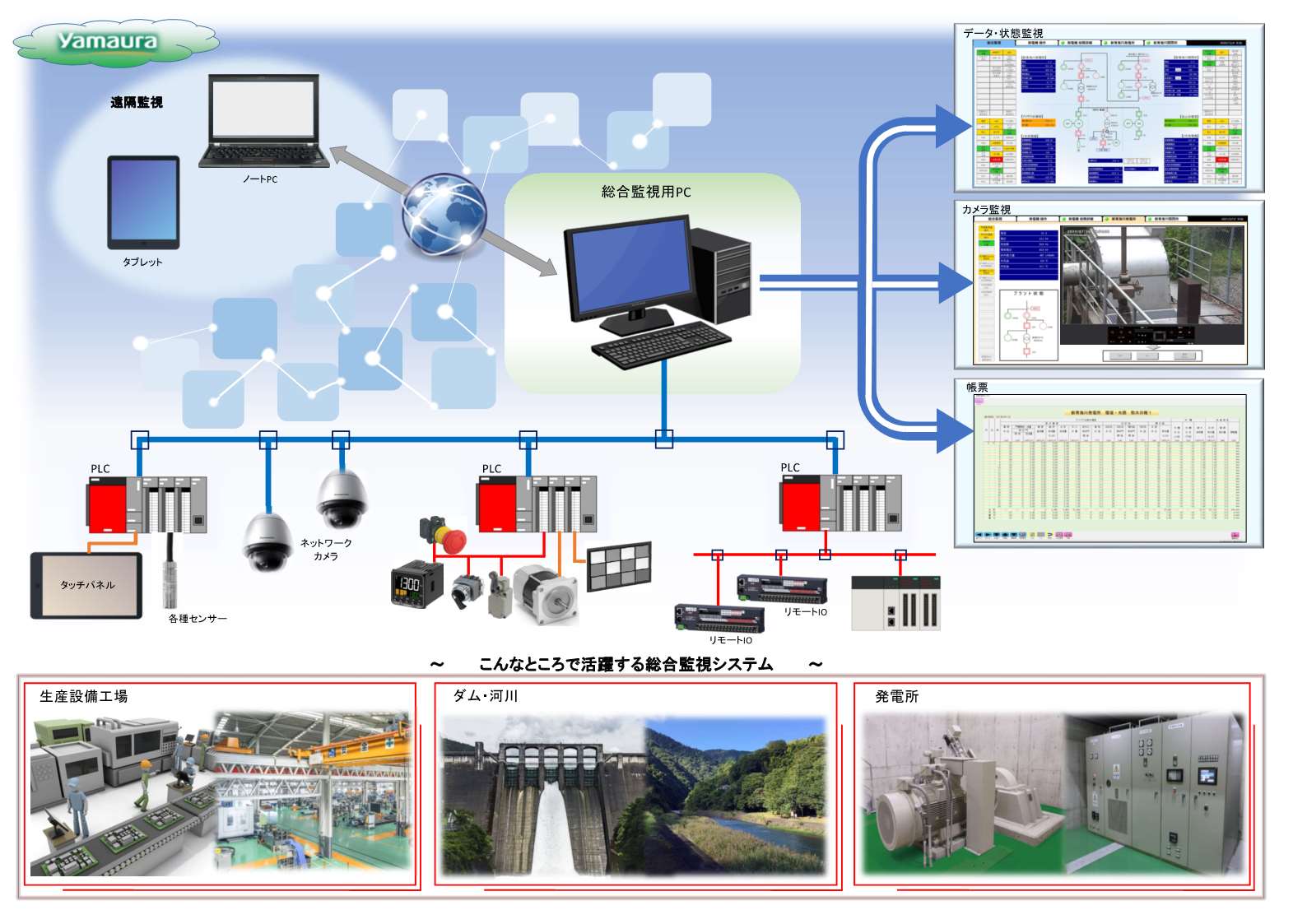

インフラ設備で培った「止まらない」高信頼性設計

当社は長年にわたり、ダム管理設備や水力発電所といった、365日24時間停止が許されない日本の重要インフラ監視システムを構築してきました 。この極めて高い信頼性が要求される現場で培ったノウハウを工場の監視システムに応用しています 。単なるデータの可視化に留まらず、過酷な環境下でも安定して動作し続ける堅牢なシステム設計が当社の強みです 。

PLCを通信装置として活用する独自のIoT連携ノウハウ

一般的にPLC(プログラマブルロジックコントローラー)は機器の制御に使用されますが、当社ではこれを通信装置や監視装置としても活用する独自のノウハウを展開しています 。人感、温度、圧力、振動といった多種多様なセンサーやカメラを総合的に組み合わせ、積極的なIoT活用を可能にします 。これにより、既存設備や古い機械であっても、大規模な改造をすることなく後付けで高度な稼働監視・スマート保全を実現できます 。

生産ラインから「ユーティリティ設備」までの一元管理

多くの稼働監視システムが生産ラインの機械のみを対象とするのに対し、当社は工場の稼働を根底から支える電気、蒸気、水、空気、空調などの「ユーティリティ設備」までを網羅した一元管理が可能です 。電力消費の大部分を占める空調やコンプレッサーなどの稼働状況を生産データと紐付けて監視することで、工場全体のエネルギー最適化と生産性向上を同時に実現します 。

ハードからソフト、保守まで自社一貫対応

当社は電気設計と機械設計の両部門に加え、工場建築部門も擁する稀有な企業です 。制御盤やシステムの設計・製造から、ネットワーク構築、電気通信工事、さらには導入後のアフターサービスまで自社で一貫対応いたします 。既存のパッケージ製品では解決できない、お客様固有の複雑な課題に対して、真のオーダーメイドシステムを提供できるのが最大の特長です 。

生産工場での監視システムの事例をご紹介

【提案事例】エネルギー使用量の「見える化」のための生産工場の電力・ガスの監視システム

お客様からの要望

お客様は、工場運営においてエネルギー消費量が大きな課題となっていましたが、具体的な使用実態が把握できていませんでした。電力量やガスの使用における無駄を特定し、単なる設備投資だけでなく、工場で働く社員一人ひとりの省エネ意識を向上させ、継続的なコスト削減を実現したいという要望をお持ちでした。

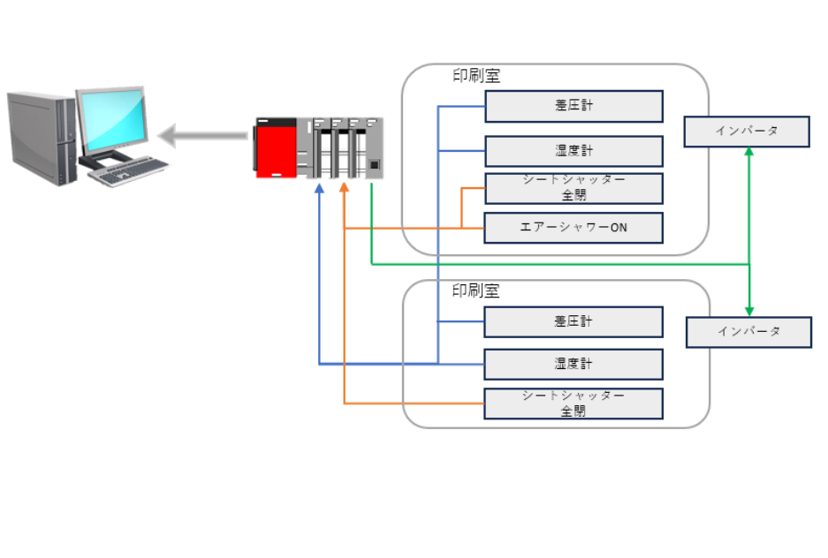

【提案事例】印刷機械室の陽圧制御による品質安定化

印刷工場において、製品品質を安定させるため、室内の清浄度確保を目的とした高精度な室圧制御システムを提案しました。本システムでは、印刷機械室内に差圧計を設置し、その計測データをPLCで収集・制御するシステムを構築します。

当社は、印刷機械室内の室圧を常に外部よりも高い「陽圧」に保つために、この差圧計でリアルタイムの室圧を監視し、そのデータに基づき外調機(外気処理機)のインバータを自動でコントロールする機能を提案しました。

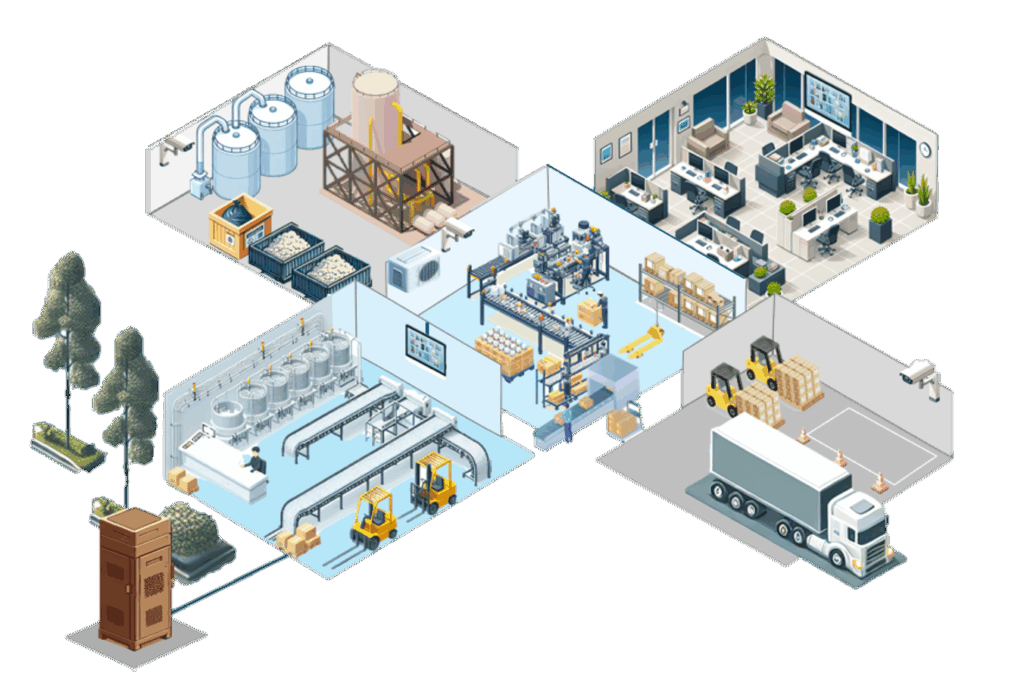

稼働監視はヤマウラの「Smart Mill」で解決!

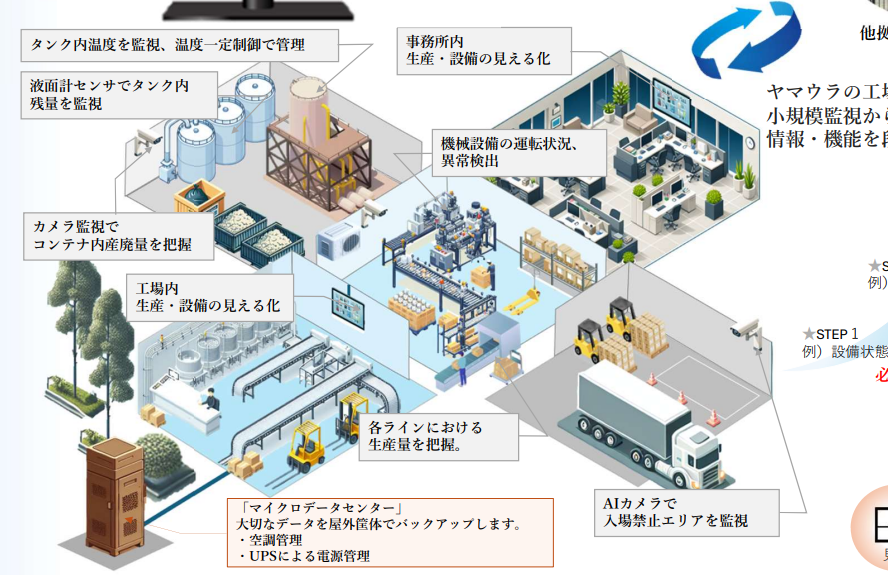

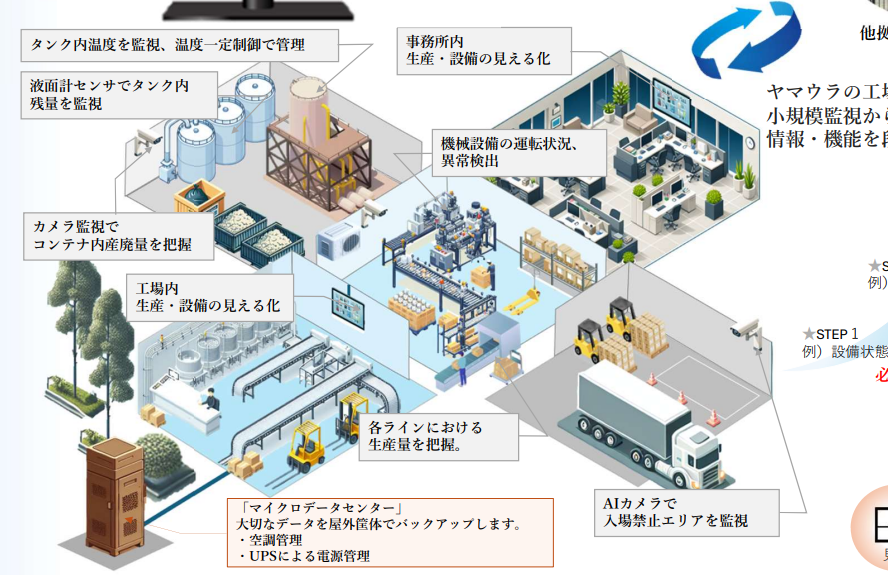

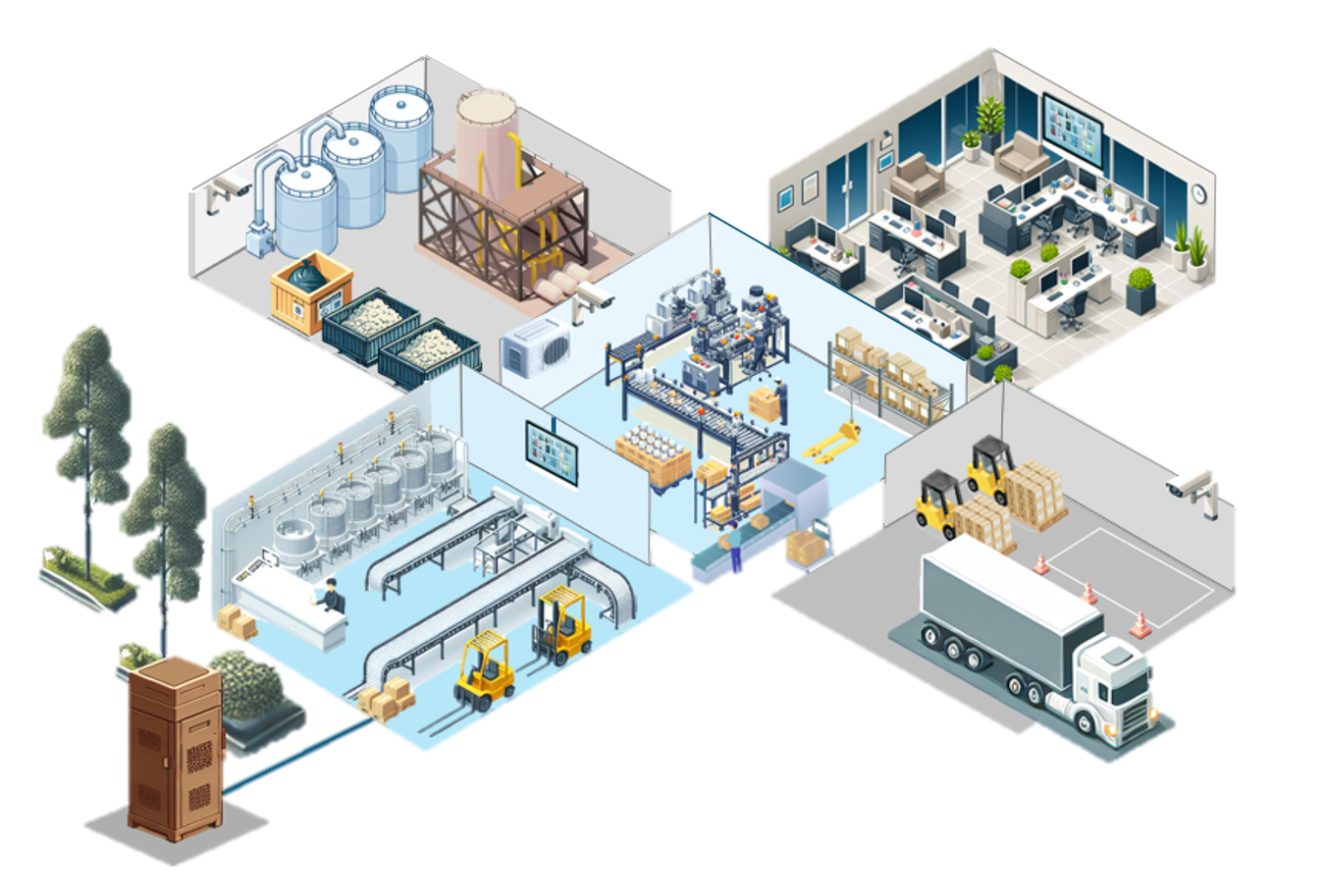

工場監視システム『Smart Mill』は、ヤマウラが工場全体を最適管理するために開発したシステムです。『Smart Mill』という名称は、「スマート(利口な・洗練された・高性能)」と「ミル(工場・見る)」から名付けました。

本サービスで生産工場の稼働監視が可能です。生産効率の最大化、メンテナンスコストの最適化と設備稼働率の最大化に貢献してまいります。

1. インフラで培った技術力による高信頼性設計と一貫対応

ヤマウラは、長年にわたりダムや水力発電などのインフラ設備向けに、365日24時間体制の監視システムを構築してきました。この高い信頼性を要求されるノウハウを工場設備に応用し、工場全体を一元的に監視します。さらにシステムの設計・導入だけでなく、制御盤や付帯設備の製造、据え付け、アフターサービスまで自社で一貫対応します。工場建築にも精通しているため、システムとハードの両面からお客様の工場運営をトータルでサポートします。

2. 工場固有の課題に対応する真のオーダーメイドシステム

多くの既製パッケージ製品では、工場の複雑な設備構成や固有の課題に適合することが困難です。当社では、この課題を解決するため、既製製品に縛られない真のオーダーメイドシステムを構築します。課題や目的、ご予算に応じて必要な情報のみを監視するスモールスタートにも対応しこれにています。無駄なエネルギー消費の削減や設備稼働の最適化を推進し、運用コストの継続的な低減と生産性の最大化に貢献します。

3. 多彩なセンサー、監視カメラと独自のPLC活用による高度なIoT連携

当社の大きな強みは、多種多様なセンサー(人感、温度、圧力、振動、距離など)やカメラを総合的に組み合わせる提案力です。さらに、PLCを通信・監視装置としても活用する独自のノウハウを展開しています。これにより、工場内のあらゆる機器とシステムを効率的に接続し、積極的なIoT活用を可能にし、工場全体の稼働状況や環境をリアルタイムに「見える化」します。

4. 巡回管理の自動化とデータ活用による意思決定支援

これまで人手に頼っていた設備の巡回監視・記録を自動化し、労力や人的ミス、異常発見のタイムラグを解消します。監視カメラや各種センサーを用いたIoT活用により、現場から離れた遠隔制御・遠方監視体制を構築します。さらに、収集した膨大なデータを一元的に集約し、経営層や現場管理者が迅速かつ的確な意思決定を行うための確かな根拠を提供します。

>>>ヤマウラが提供する工場監視システム「Smart Mill」のご紹介

このように、ヤマウラは、制御設備の設計・製作から、総合監視システム設計、電気通信工事、保守メンテナンス・更新まで、全て一貫して対応することで、お客様の工場におけるユーティリティ設備の安定稼働と運用効率の最大化を強力に支援します。制御・監視関連のシステムや機器・設備については、設計から製造、据え付け、アフターサービスまで、丸ごとお任せいただけます。

工場全体の稼働監視・スマート保全のことなら、制御・監視エンジニアリングセンター.COMにお任せください

工場の稼働監視を成功させるには、現場の設備や運用にシステムを適応させる力が不可欠です 。当社は電気・機械・建築・土木の4部門が連携し、システムの設計・構築から制御盤の製作、現場の電気通信工事まで自社で一貫対応いたします 。インフラ設備で培った高信頼な技術をベースに、ヒアリングから保守までワンストップでサポートし、お客様の課題に最適なオーダーメイドシステムをご提案します 。

スモールスタートで部分的な稼働監視からも導入可能です。お気軽にご相談下さい。

関連した技術コラム

SCADAとは? MES、PLC、RTU、DESとの違いについても解説

SCADAをテーマに、そもそもSCADAとは何か、MES、PLC、RTU、DCSとの違いや導入事例について詳しくご紹介します。

2023/12/12

ユーティリティ設備とは?種類や役割、管理の課題を解説。

工場における生産活動は、製造機械やロボットといった直接的な生産設備によって行われていると認識されがちですが、その稼働を根底から支えているのが「ユーティリティ設備」です。本コラムでは、工場で用いられるユーティリティ設備の種類や役割について。管理や運用について解説いたします。

2025/05/28

ユーティリティ設備の「スマート保全」の具体的な方法

工場を支える電気、蒸気、水といったユーティリティ設備の保全は、従来の「事後保全」や「予防保全」では限界です。老朽化や属人化、エネルギー消費のブラックボックス化といった課題を解決するため、IoTやAIを活用した「スマート保全」が不可欠です 。本記事では、「スマート保全」導入の目的から、人手に頼らない安全管理・生産性向上、そしてデータの活用による工場運営の最適化に至るまで、課題解決に役立つ具体的な情報を提供します 。

2025/09/29

工場監視システム導入のポイント

株式会社ヤマウラ エンジニアリング事業部がご提案する「工場監視システム」は、様々な生産設備と接続し、工場の「今」を詳細に把握することで、より安全で効率的、そして持続可能な工場運営を実現します。

2025/06/26

関連リンク

関連リンク

「高品質」「顧客満足度の向上」をモットーとして、さまざまなサービスを展開しています。