総合監視システム、制御ネットワークの設計構築、各種制御設備の設計・製作のことならお任せください。機械設計と電気設計、どちらも対応いたします。

制御・監視エンジニアリングセンター.COM

Produced by

技術コラム / Column

- 技術コラム タグ一覧

- 事例カテゴリーから探す

- タグ一覧

-

- 差圧計

- Caメリー

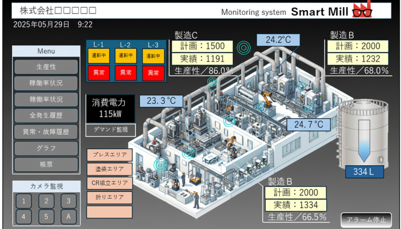

- 工場監視システム「Smart Mill」

- 放流設備

- 伝送装置

- 分電盤

- 機側盤

- 入出力中継盤

- 自動制御装置

- 多重伝送装置

- 警報局

- 制御監視局

- ダム放流警報

- 無線化

- リモコン

- 注意喚起

- GPS

- 大型モニター

- レコーダー

- ケーブル敷設工事

- 据付・設置工事

- 取替・更新工事

- 遠隔操作

- 取水口制御盤

- 用水管理

- 水門管理

- 蓄電池

- 水力発電所

- 発電機制御盤

- 直流電源装置

- 所内盤

- 変圧器盤

- 系統連系盤

- パワーコンディショナー盤

- 監視モニター

- 遊水地管理

- 操作卓

- 放流警報

- スピーカー

- サイレン

- ダム管理

- カメラ監視

- 発電監視システム

- リレーシーケンス

- 屋内筐体

- PLC制御

- 屋外筐体

- 圧力式

- 水位差

ユーティリティ設備の「スマート保全」の具体的な方法

2025/09/29

工場を支える電気、蒸気、水といったユーティリティ設備の保全は、従来の「事後保全」や「予防保全」では限界です。老朽化や属人化、エネルギー消費のブラックボックス化といった課題を解決するため、IoTやAIを活用した「スマート保全」が不可欠です 。本記事では、「スマート保全」導入の目的から、人手に頼らない安全管理・生産性向上、そしてデータの活用による工場運営の最適化に至るまで、課題解決に役立つ具体的な情報を提供します 。

ユーティリティ設備保全の現状と「スマート保全」が必要な理由

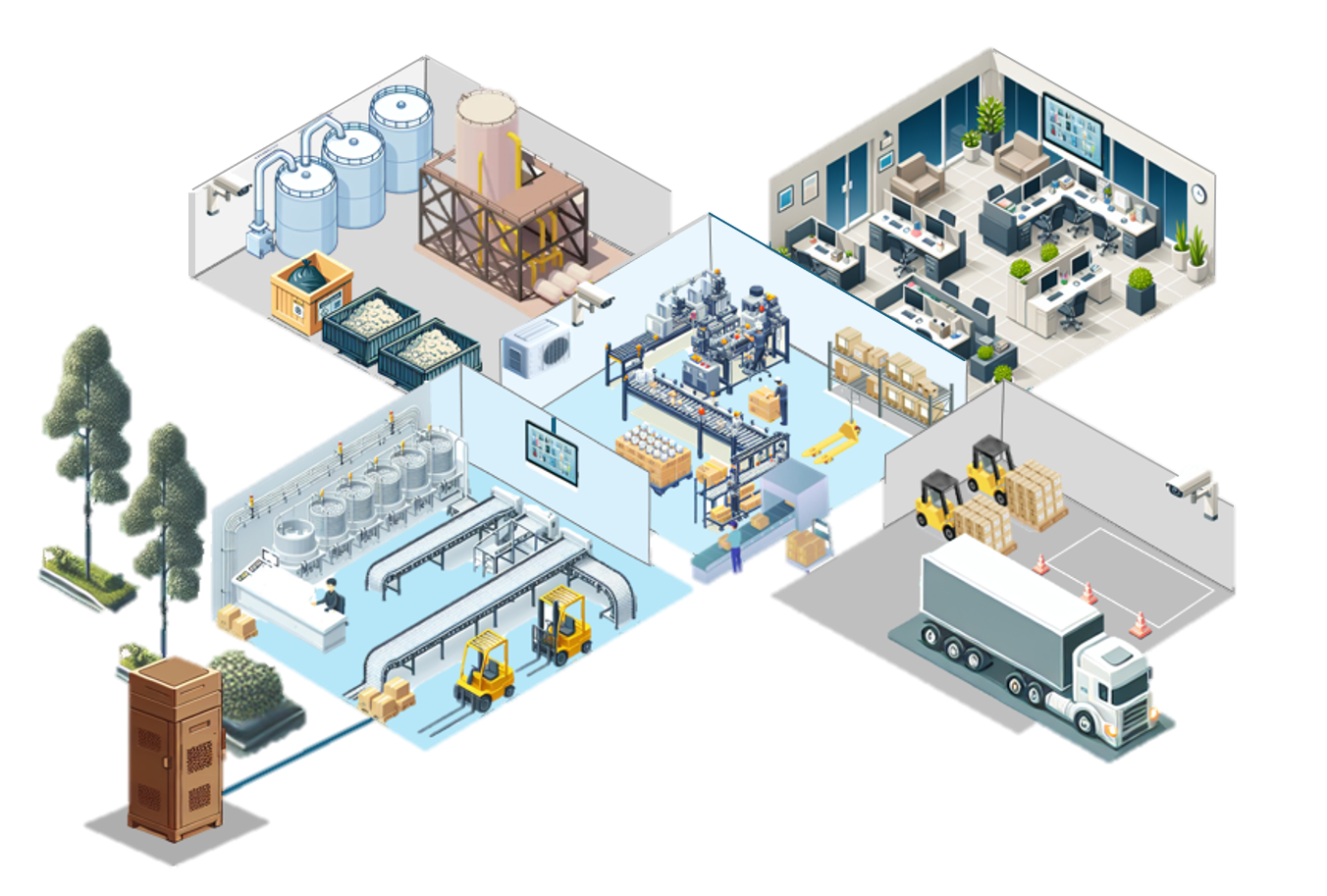

工場における生産活動は、製造機械やロボットといった直接的な生産設備によって行われていると認識されがちですが、その稼働を根底から支えているのが、電気、蒸気、水、空気、空調などの設備である「ユーティリティ設備」です。これらは、生産ラインが円滑に動き、製品が安定して生産されるために不可欠なインフラ設備群を指します。例えば、安定した電力供給がなければ精密機械は動作せず、適切な温度・湿度が保たれなければ製品品質は損なわれます。ユーティリティ設備の安定稼働なくして、工場の生産性や品質を維持することは不可能であり、その健全な管理は工場運営における最重要課題の一つと言えます。

しかし、これらの設備は製造工程そのものには直接関与しないため、管理が後回しにされがちであったり、専門知識の継承が難しいといった課題を抱えています。特に、長年の稼働によって老朽化が進んでいる設備も多く、従来の保全手法だけでは、工場の安定稼働を維持することが困難になってきています。

ここに、IoTやAIなどのデジタル技術を活用し、保全のあり方そのものを変革する「スマート保全」の必要性が生まれています。スマート保全は、従来の非効率的な保全業務を改善し、生産性向上、コスト削減、そして何よりも安定稼働の実現に大きく貢献する、現代の工場に不可欠な戦略です。

従来の保全手法(事後保全・予防保全)の限界と管理担当者の課題

従来のユーティリティ設備の保全は、主に事後保全と予防保全の2種類が主軸でした。事後保全は、故障後の修理となるため、突発的な停止による生産ロスや、緊急対応に伴う高額な修繕費用を避けられません。一方、予防保全は計画的な点検・部品交換でリスクは低減できますが、まだ使える部品の交換が発生し、無駄なコストとなるという限界があります。生産工場の管理担当者は、これらの手法の限界に直面し、現代の工場運営に不可欠な安定性と効率性を維持することが困難になっています。

手動巡回による非効率性と属人化

広大な工場内の設備巡回、メーターの目視確認、記録を手作業で行う従来の管理方法は、多大な時間と労力を要します。この手動巡回では、データの転記ミスや確認漏れといった人的ミスのリスクが常に伴います。また、巡回頻度の限界から、軽微な異常発見までにタイムラグが生じ、重大な故障に発展する原因にもなります。さらに、保全知識や経験が特定の熟練技術者に集中し、属人化が進むことで、人手不足や技術者退職がそのまま管理体制の脆弱化に直結するという深刻な問題も抱えています。

エネルギー消費量のブラックボックス化

ユーティリティ設備は工場全体のエネルギー消費の大部分を占めますが、各設備の消費量が正確に把握されていない場合、無駄な稼働や非効率な運転が行われていてもその実態を「見える化」できません。消費実態が不明瞭な状態では、どの設備から優先的に省エネ対策を進めるべきかといったデータに基づいた判断が困難になります。結果として、環境規制遵守への対応や、運用コストの削減を阻害する大きな障壁となっています。

ユーティリティ設備の「スマート保全」とは?

ユーティリティ設備がの管理・保全において従来の人的な保全の限界を打破するために登場したのが、「スマート保全」です。スマート保全とは、IoT(モノのインターネット)、AI(人工知能)、ビッグデータ解析などのデジタル技術を総合的に活用し、設備の保全業務全体を高度化・効率化する新しいアプローチです。この概念は、単に保全をデジタル化するだけでなく、保全業務の目的を「故障後の修理や定期交換」から「故障の予知と最適なタイミングでの対応」へと根本的に転換することを意味します。

予知保全を核とした戦略的な設備管理

スマート保全の中核となるのは、予知保全への移行です。従来の予防保全が稼働時間、導入時期などの「時間ベース」で一律に部品を交換していたのに対し、予知保全では、設備に設置された多様なセンサーやカメラを通じて、温度、振動、圧力、電力消費量などのリアルタイムデータを収集・分析します。これらのデータから、AIが設備の劣化傾向や故障の予兆を正確に把握し、「いつ、どの部品が、どれくらいの確率で故障するか」を予測します。この予測情報に基づいて、故障が起きる直前の最適なタイミングでメンテナンスを行うため、不要なメンテナンスコストを削減しながら、設備の稼働率を最大化することが可能になります。

遠隔化・自動化による業務効率の劇的な向上

スマート保全システムは、データの収集と分析だけでなく、工場の管理体制そのものにも変革をもたらします。例えば、広大な工場内を巡回していた点検業務は、遠隔監視・自動アラート機能によって大部分が自動化されます。異常が検知された際には、システムが即座に担当者に通知するため、異常発見のタイムラグを解消し、迅速な初期対応を可能にします。さらに、遠隔地からの操作・制御機能により、現場への移動時間や人的リソースの負担を大幅に削減します。これにより、熟練の技術者は、巡回といった定型業務から解放され、高度な分析や改善策の立案といった、より付加価値の高い業務に集中できるようになります。

スマート保全は、設備管理の効率化、コスト最適化、そして生産の安定化を同時に実現する、現代の工場運営に不可欠な戦略的ツールです。

ユーティリティ設備の「スマート保全」を実現する5つの具体的な方法

ユーティリティ設備のスマート保全を具体的な成果につなげるには、システムが持つ主要機能を戦略的に活用することが不可欠です。ここでは、生産工場の管理担当者が直面する課題を解決するために、予知保全を核とした5つの具体的な方法を解説します。

方法1:リアルタイム監視とデータ収集による異常の「見える化」

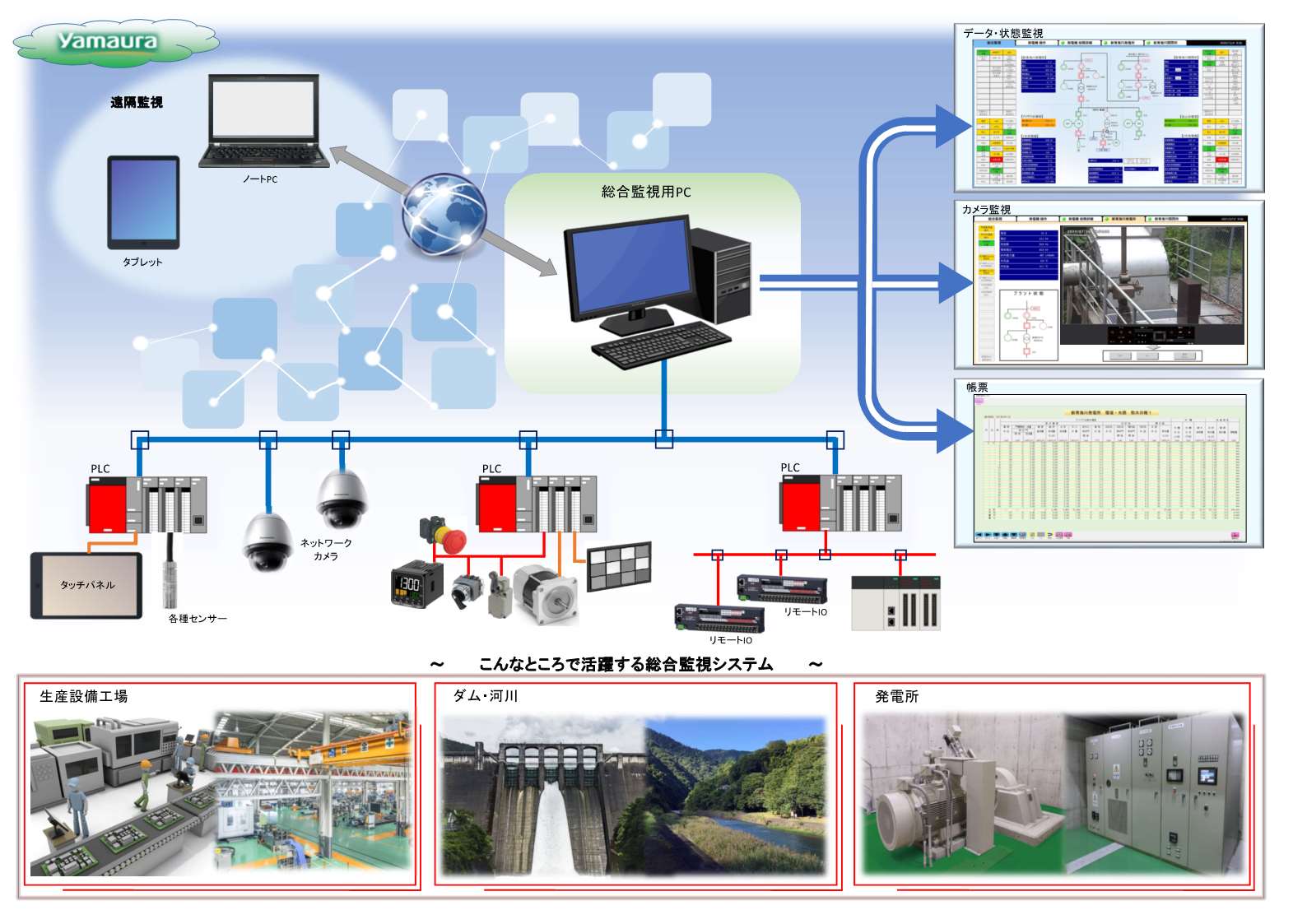

スマート保全の第一歩は、設備の「今」を正確に知ることです。ユーティリティ設備に各種センサーやカメラを設置し、温度、圧力、振動、電力消費量などのデータをリアルタイムで収集・集約します。これらのデータは、ダッシュボードなどで可視化(見える化)され、広大な工場内を巡回せずとも、PCやタブレットからいつでも正確な稼働状況を把握できます。個々の設備ごとのエネルギー消費量を細かく「見える化」することで、無駄なエネルギー使用や非効率な運転を特定し、具体的な省エネ対策の立案に直結させることが可能です。

方法2:AI・機械学習による傾向分析と予知保全への移行

収集・蓄積された膨大なデータは、AIや機械学習によって分析され、真価を発揮します。過去のデータパターンをAIに学習させることで、設備の微妙な変化や劣化傾向を自動で検出し、故障の予兆を正確に把握します。故障直前の最適なタイミングでメンテナンスを行うため、不要な部品交換をなくし、メンテナンスコストの最適化と、設備稼働率の最大化を両立させることが可能になります。

方法3:アラート・通知機能による異常の即時検知と対応の迅速化

異常を示すデータが検知された場合、スマート保全システムは即座にアラートや通知を担当者のモバイル端末に発信します。これにより、手動巡回では見過ごされがちだった軽微な異常を早期に発見し、迅速な初期対応を取ることが可能です。異常発見のタイムラグを解消することで、突発的な「ドカ停」のリスクを大幅に低減します。

方法4:遠隔操作・制御機能による現場工数とリスクの削減

高度なシステムでは、遠隔地から設備の起動・停止、運転モードの切り替えなどの操作・制御が可能です。これにより、現場への移動時間を削減し、迅速な対応が可能になります。特に、高温・高圧など危険を伴うユーティリティ設備の場合、作業員を現場に派遣せずに遠隔で対処できるため、現場作業の工数と人的リスクを大幅に削減します。

方法5:総合的なデータ管理による原因究明と意思決定支援

監視システムは、稼働履歴、アラート履歴、メンテナンス記録などを一元的に集約し、データに基づいた原因究明と再発防止策の立案を支援します。また、稼働データと生産実績の乖離などを分析し、各種レポートを自動で作成する機能は、経営層や現場管理者が迅速かつ的確な意思決定を行うための確かな根拠を提供し、工場全体の最適管理を強力に推進します。

当社の工場監視システムによる設備の保全が選ばれる4つの理由

1. インフラで培った技術力による高信頼性設計と一貫対応

ヤマウラは、長年にわたりダムや水力発電などのインフラ設備向けに、365日24時間体制の監視システムを構築してきました。この高い信頼性を要求されるノウハウを工場設備に応用し、工場全体を一元的に監視します。さらにシステムの設計・導入だけでなく、制御盤や付帯設備の製造、据え付け、アフターサービスまで自社で一貫対応します。工場建築にも精通しているため、システムとハードの両面からお客様の工場運営をトータルでサポートします。

2. 工場固有の課題に対応する真のオーダーメイドシステム

多くの既製パッケージ製品では、工場の複雑な設備構成や固有の課題に適合することが困難です。当社では、この課題を解決するため、既製製品に縛られない真のオーダーメイドシステムを構築します。課題や目的、ご予算に応じて必要な情報のみを監視するスモールスタートにも対応しこれにています。無駄なエネルギー消費の削減や設備稼働の最適化を推進し、運用コストの継続的な低減と生産性の最大化に貢献します。

3. 多彩なセンサー、監視カメラと独自のPLC活用による高度なIoT連携

当社の大きな強みは、多種多様なセンサー(人感、温度、圧力、振動、距離など)やカメラを総合的に組み合わせる提案力です。さらに、PLCを通信・監視装置としても活用する独自のノウハウを展開しています。これにより、工場内のあらゆる機器とシステムを効率的に接続し、積極的なIoT活用を可能にし、工場全体の稼働状況や環境をリアルタイムに「見える化」します。

4. 巡回管理の自動化とデータ活用による意思決定支援

これまで人手に頼っていた設備の巡回監視・記録を自動化し、労力や人的ミス、異常発見のタイムラグを解消します。監視カメラや各種センサーを用いたIoT活用により、現場から離れた遠隔制御・遠方監視体制を構築します。さらに、収集した膨大なデータを一元的に集約し、経営層や現場管理者が迅速かつ的確な意思決定を行うための確かな根拠を提供します。

>>>ヤマウラが提供する工場監視システム「Smart Mill」のご紹介

監視カメラシステム・遠隔監視システムの実績をご紹介

工事現場用 監視カメラ制御システム

建設現場における現場監視(防犯含め)を目的とした監視カメラシステムになります。社内の大型モニタにていくつもの現場を一括で監視することができ、また映像については全てレコーダにて保存することが可能です。現場側のカメラについては自由に持ち運び可能で設置については単管パイプ等に容易に設置することができます。カメラへ電源を供給するだけでモバイルルータを介して映像を社内へ送信。社内からカメラをコントロールすることで、水平・垂直・ズーム等の操作が可能になります。

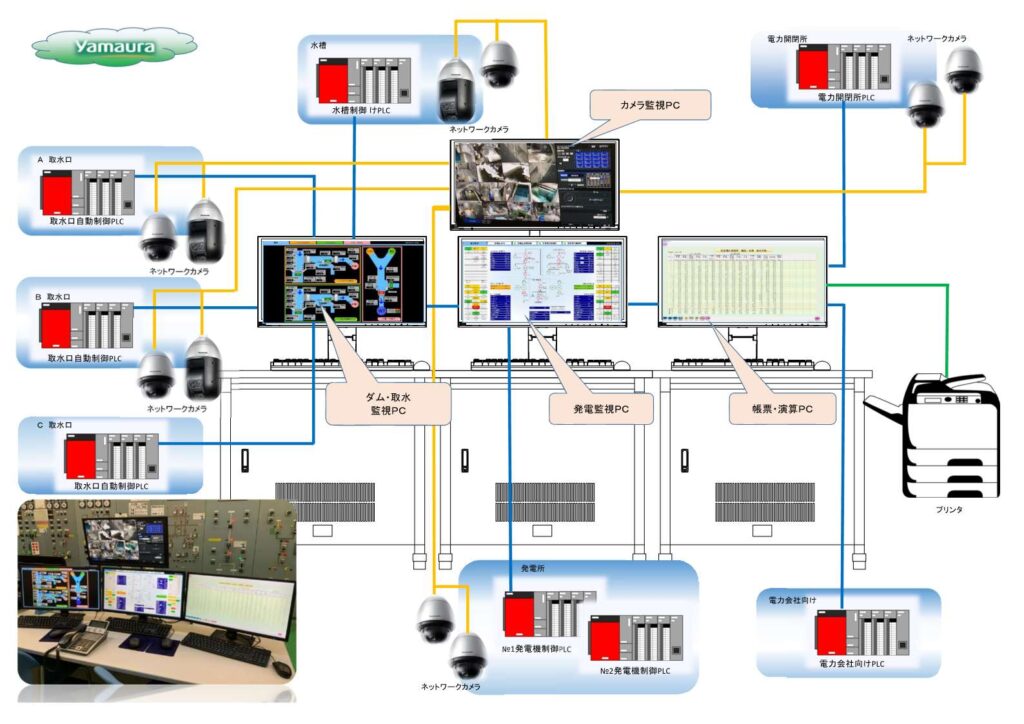

発電監視制御システム

こちらは、民間会社の新設発電所に納入した発電監視制御システムです。

取水状況、発電状況等を監視でき、現場には監視カメラも設置してあるため、運転員が同じPC上で現地の状況等についても監視することができます。

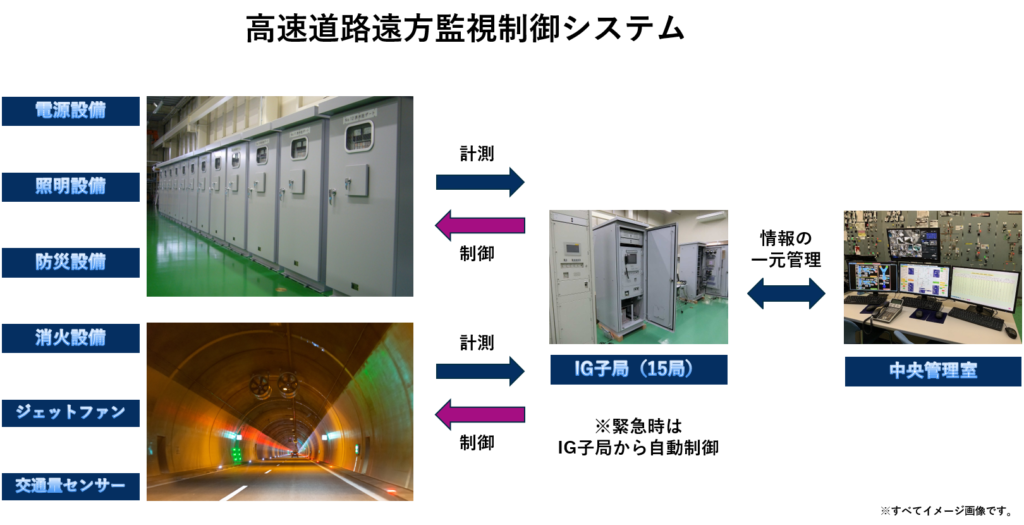

トンネル遠方監視制御システム

電源設備やジェットファン、消火設備、防災設備、照明設備など、トンネル設備に関する様々な情報を一元管理するために、情報を最小限にして中央管理システムへ配信する監視システムです。トンネルの各種設備の他にも、交通量の把握をするためのセンサーから得られた情報も、すべて中央管理システムに配信されて一元管理されています。

工場監視システムを用いた「スマート保全」はヤマウラにお任せ!

このように、ヤマウラは、制御設備の設計・製作から、総合監視システム設計、電気通信工事、保守メンテナンス・更新まで、全て一貫して対応することで、お客様の工場におけるユーティリティ設備の安定稼働と運用効率の最大化を強力に支援します。制御・監視関連のシステムや機器・設備については、設計から製造、据え付け、アフターサービスまで、丸ごとお任せいただけます。

工場全体の工場監視システムを検討されている方は是非お気軽にご相談ください!

関連した技術コラム

SCADAとは? MES、PLC、RTU、DESとの違いについても解説

SCADAをテーマに、そもそもSCADAとは何か、MES、PLC、RTU、DCSとの違いや導入事例について詳しくご紹介します。

2023/12/12

インダストリアルIoT(IIoT)とは?IoTとIIoTの違いや、IIoTで必要な技術について解説!

IoTが産業・工業用として活用されるのが、IIoTです。IIoTでは一般的なIoTと異なり、常時稼働や安定性、堅牢性、高度なアクセスレベル制御、通信サービス品質を維持するための十分なネットワーク帯域などが求められます。

2024/04/30

関連リンク

関連リンク

「高品質」「顧客満足度の向上」をモットーとして、さまざまなサービスを展開しています。