総合監視システム、制御ネットワークの設計構築、各種制御設備の設計・製作のことならお任せください。機械設計と電気設計、どちらも対応いたします。

制御・監視エンジニアリングセンター.COM

Produced by

技術コラム / Column

SCADAとは? MES、PLC、RTU、DESとの違いについても解説

2023/12/12

近年、ファクトリーオートメーションは当たり前になり、スマートファクトリーという言葉もしばしば耳にするようになりました。その中で、複雑化する製造プロセスやインフラの管理工数が膨らんでおり、管理を効率化する必要性が叫ばれています。このような要求から生まれ、いま注目を集めつつあるのが「SCADA」です。

本記事では、SCADAをテーマに、そもそもSCADAとは何か、MES、PLC、RTU、DCSとの違いや導入事例について詳しくご紹介します。

>>ヤマウラだからこそ可能な、「総合監視制御システム・SCADA更新」

SCADAとは?

SCADA(通称:スキャダ)とは、大型施設やプラント、インフラを構成する各種設備・機器に対する監視・制御・データ収集を、ネットワークを通して一元管理するシステムです。Supervisory Control And Data Acquisitionの頭文字を取ってSCADAと呼ばれます。

例えば、

- NC工作機械や製造装置の稼働状況

- 設備・機器やそれらの構成部品の摩耗・劣化状況

- 商品の生産・出荷状況

- 材料・資材や在庫品の数量

- 電力・ガス・水道使用量や流量・圧力

- 施設内の温度・湿度

といった情報を、管理者が専用端末からリアルタイムで遠隔監視できるため、必要に応じてパラメータ変更や稼働スピード制御、その他指示・警告を出すことができます。

SCADAが日本で普及していない理由と、いま注目を浴びている理由

いままでSCADAが日本で普及していなかったのには、

- 作業者が現場に行ってメモを取る場合がほとんどで、リアルタイムで遠隔監視・遠隔制御するニーズが少なかった

- DCS(詳細は後述)やPLC(詳細は後述)といった代替システム・装置があった

- SCADAが非常に高価だった

といった理由があります。

しかし、

- 人材不足や働き方改革による遠隔監視・遠隔制御のニーズが高まった

- (冒頭にも述べた)スマートファクトリー化や予知保全への関心が高まった

- アプリケーションのオープンソース化やパッケージ化により、汎用性が高く安価なSCADAが登場し、導入障壁が低くなった

といった背景から、日本国内でも徐々に普及しつつあります。

SCADAとMES、PLC、RTU、DESの違い

SCADAとしばしば比較される言葉に、MESやPLC、RTU、DCSがあります。

MESとは?SCADAとの違い

MES(英語:Manufacturing Execution System)とは、製造工程の管理・把握と現場作業者への指示・支援を行うことができる製造実行システムです。

MESは、限られた生産資源を適切に配分して生産性を向上させることを目標に、工場の生産ラインの各製造工程と連携して、在庫状況や工程進捗といった現場データの収集と評価・分析を行い品質・コスト・納期を継続的に改善することができます。

MESの主な機能として、

- 生産資源の配分と監視

- 仕様・文書管理

- 作業スケジュールの管理

- 作業者管理

- 入荷・出荷管理

- 品質管理

- 設備の保守・保全管理

- データ収集

- プロセス管理

- トレーサビリティ

といったものがあります。

このように、製造工程における「ヒト・モノ・時間」を一元管理するのがMESです。

SCADAとMESの違いは、前者が、監視・データ収集・「見える化」・集中制御までの一貫システムであり、リアルタイムで遠隔監視・遠隔制御できるのに対し、後者は、①分析・意思決定において重要な「見える化」機能が弱い②データ収集から制御までのフローが自動化・デジタル化されていないケースが多い、という2点が挙げられます。

PLCとは?SCADAとの違い

PLC(英語:programmable logic controller)とは、プログラマブルロジックコントローラーの略で、センサー等から得られたデータを対象の設備・機器に送信して、自動でシーケンス制御する装置、もしくは同機能をもつソフトウェアです。

アナログデータをデジタルデータに変換する、もしくはその逆のデジタルデータをアナログデータに変換する機能も持っています。

SCADAとPLCの違いは、前者が、施設全体を集中監視・集中制御するシステムであるのに対し、後者は、特定の設備・機器を制御するコントローラーであるというもので、制御対象が施設全体か、設備・機器単体か、というのが大きな違いです。

RTUとは?SCADAとの違い

RTU(英語:Remote Terminal Unit)とは、センサー等から送られたデータを監視制御システムに伝達する装置です。日本語では遠隔監視制御装置と呼ばれます。

前述のPLC単体でもデータの監視制御は可能で、事実PLCのみでシステムが構成されるケースもありますが、PLC自体はデータを一元管理する機能は持っていないため、制御・操作が煩雑になる懸念があります。そこで登場したのがRTUです。RTUがあることによって、PLCが扱うデータも含めてSCADAで一元管理することができるため、適切な分析・制御が可能になります。

RTUは、SCADAを構成する装置の一つで、無くてはならない存在です。

DCSとは?SCADAとの違い

DCS(英語:Distributed Control System)とは、一台のコントローラーで集中制御するのではなく、設備・機器ごとにコントローラーがあり、それらが相互に連携して通信・管理を行うシステムです。日本語では分散制御システムと呼び、代表的なメーカーである横河電機は「統合生産制御システム」と呼称しています。

主に、流体の圧力・流量・温度などを制御するために使用されます。

SCADAとDCSの違いですが、PLCと同様に、DCSは設備・機器ごとに制御するシステムであり、SCADAとは制御対象も制御の仕方(集中制御・分散制御)も異なります。

SCADAの仕組み

SCADAが普及してる海外に対し、日本国内では、MESから出力された制御・作業指示を印刷して、パラメータをPLCに手動入力するフローになっているケースがあります。

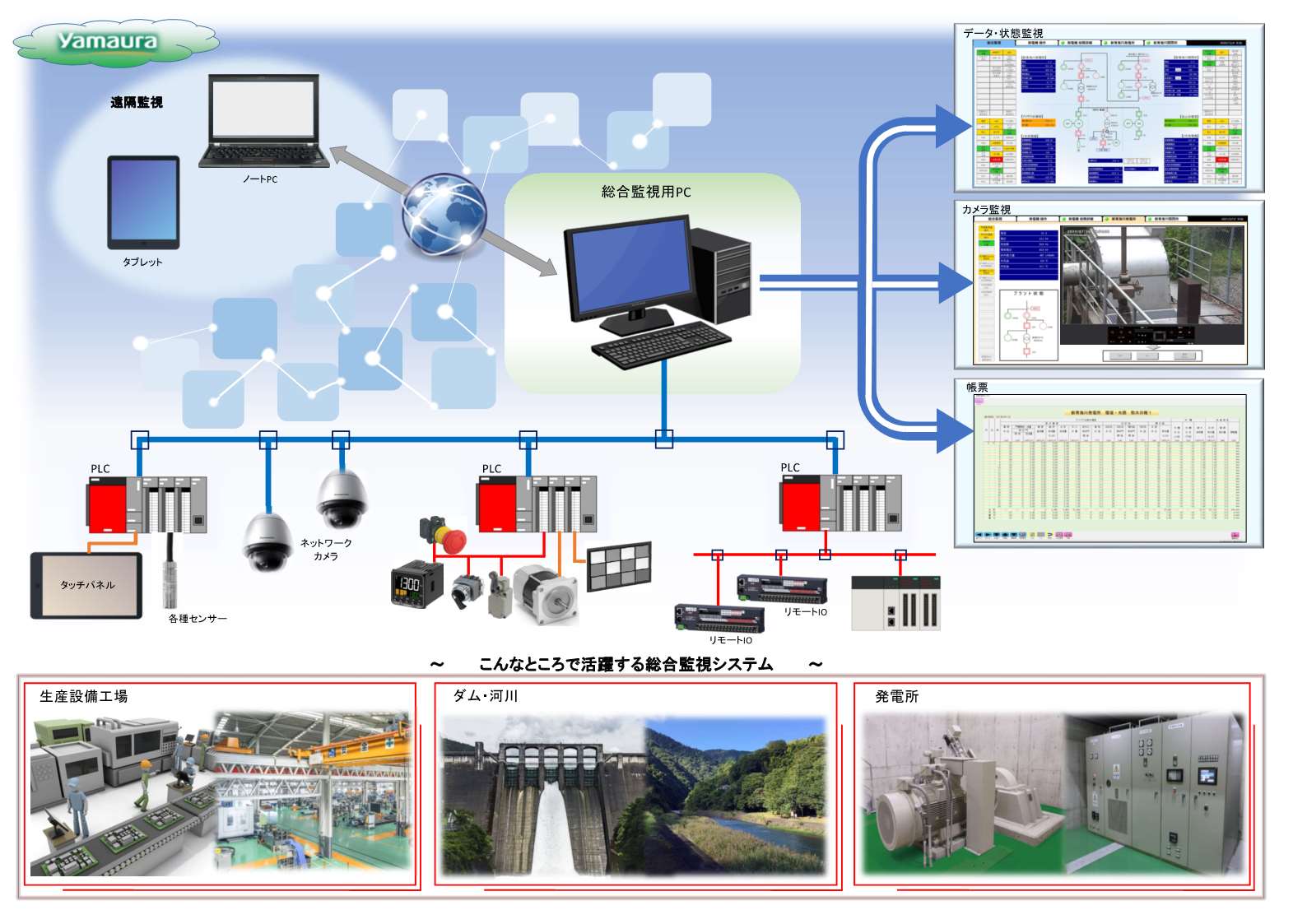

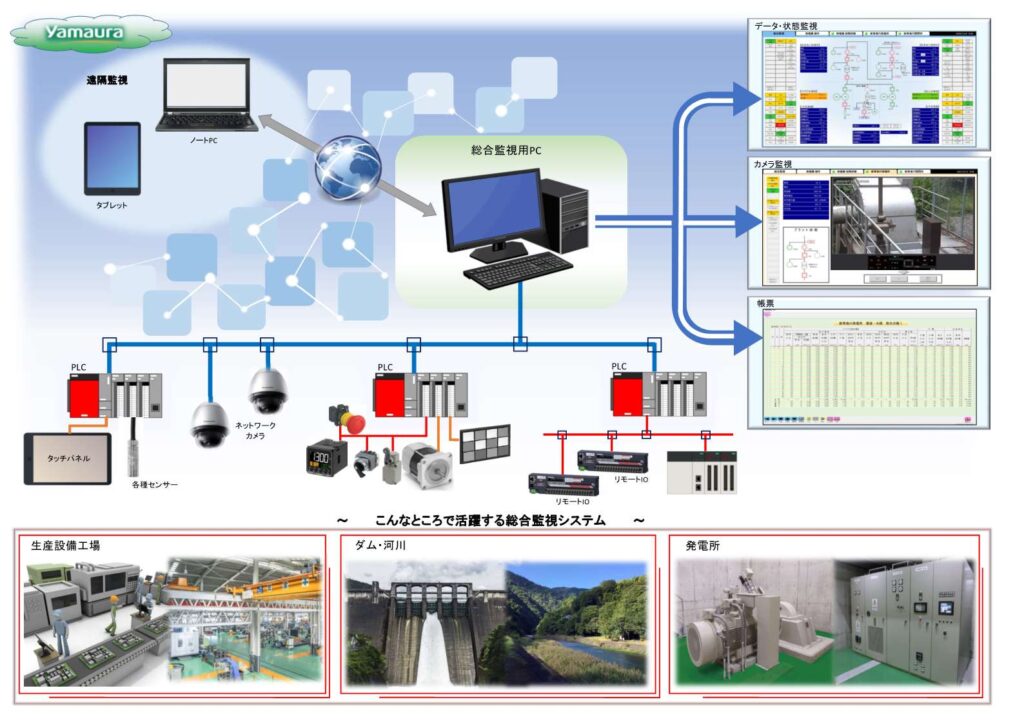

しかし、SCADAでは、各種設備・機器に取り付けられたセンサ―等から受け取ったデータやPLCが受け取ったデータを、RTUを介してMESがまとめて受信し、それらを分かりやすく可視化した情報が専用端末に表示され、これを元に中央制御室の管理者が分析・意思決定を行います。

SCADAのメリット・デメリット

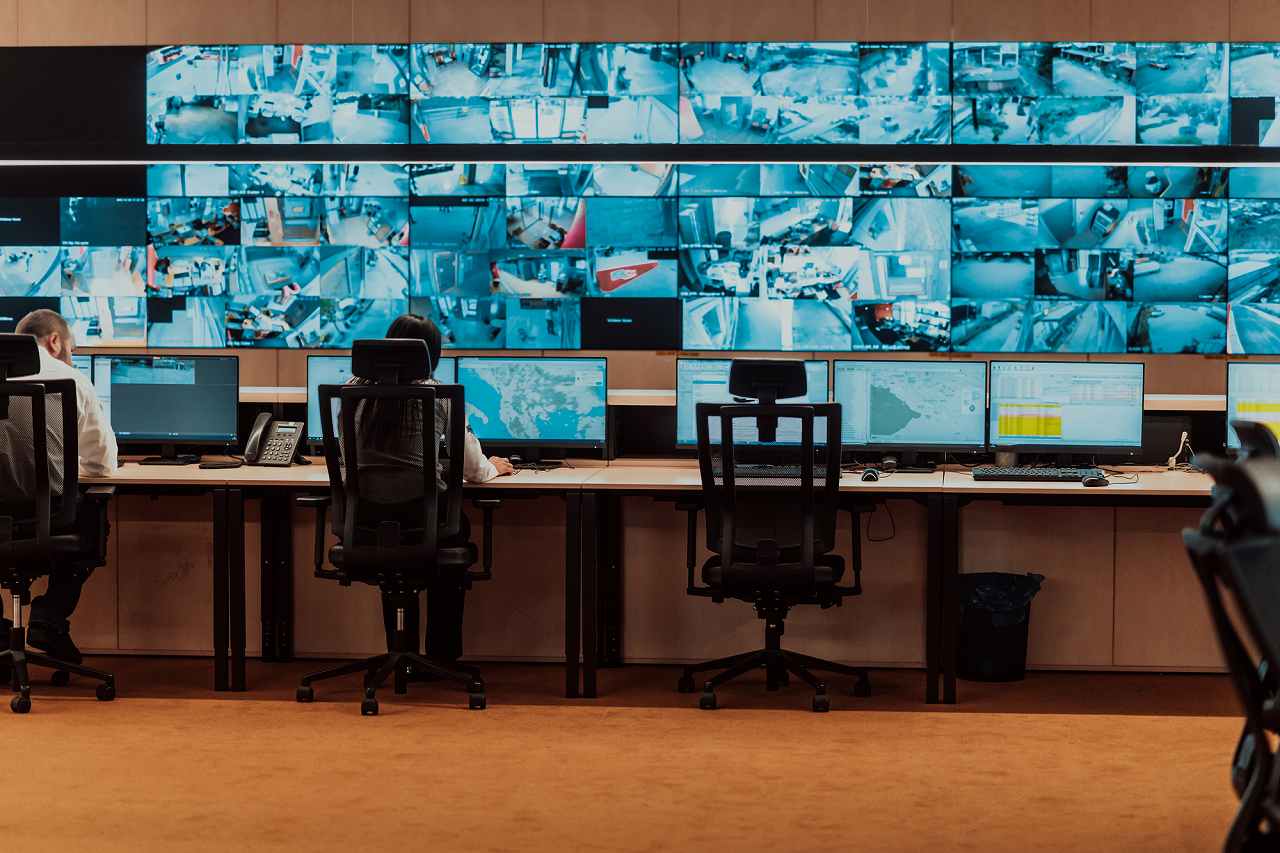

SCADAを導入・整備することにより、中央制御室(通称CCR = Central Control Room)において、各所に分散している各種設備・機器の状態をひと目で確認することができます。

主なSCADAのメリットとして、

- 遠隔監視できることから、保全担当者のメンテナンス工数を低減できる

- PCやタブレット等の端末を通して、必要に応じて稼働調整やスイッチのON/OFF等の遠隔操作や現場作業者への遠隔作業支援が可能になる

- 摩耗・劣化等の状態に応じて、適切なタイミングでのメンテナンス(いわゆる予知保全)を行うことができる

- 製造ラインや設備に万が一トラブルやその前兆を見つけた際に、原因を特定し、迅速且つ適切に対応できる

といったものが挙げられます。

一方、SCADAには、システムの種類によりますが、

- イニシャルコスト及びランニングコストが膨らむ場合がある

- 外部システムとの連携やスマホとの通信ができないケースがある

- 特殊な機器との通信ができない可能性がある

- サイバー攻撃や不正アクセスにより、施設全体に多大な影響が出るリスクを孕んでいる

といったデメリットもあります。そのため、予算や費用対効果、セキュリティを充分に考慮してシステム設計を行う必要があります。

「制御・監視エンジニアリングセンター」のSCADA導入

当サイト「制御・監視エンジニアリングセンター.com」を運営する株式会社ヤマウラは、水力発電・風力発電を中心に、お客様の用途に合わせた制御システムの設計・構築を行っております。

入口となるデータ入力・収集の段階から、遠隔監視・遠隔制御、そして端末の画面やレポート(帳票)でのアウトプットまで、ワンストップで対応することが可能です。

特に現在では、20,30年前の中央制御監視システムの更新についてご相談を多くいただいております。当社では、より高機能かつ現在の設計思想にあったSCADAの導入によるリニューアルについて、積極的にご提案させていただきます。

>>中央監視制御装置システムの寿命は?老朽化した中央監視制御システムによる不具合、更新メリットについて解説!

>>ヤマウラだからこそ可能な、「総合監視制御システム・SCADA更新」

ヤマウラによるSCADAの導入事例

ヤマウラが過去に導入を支援したSCADAの事例をご紹介します。

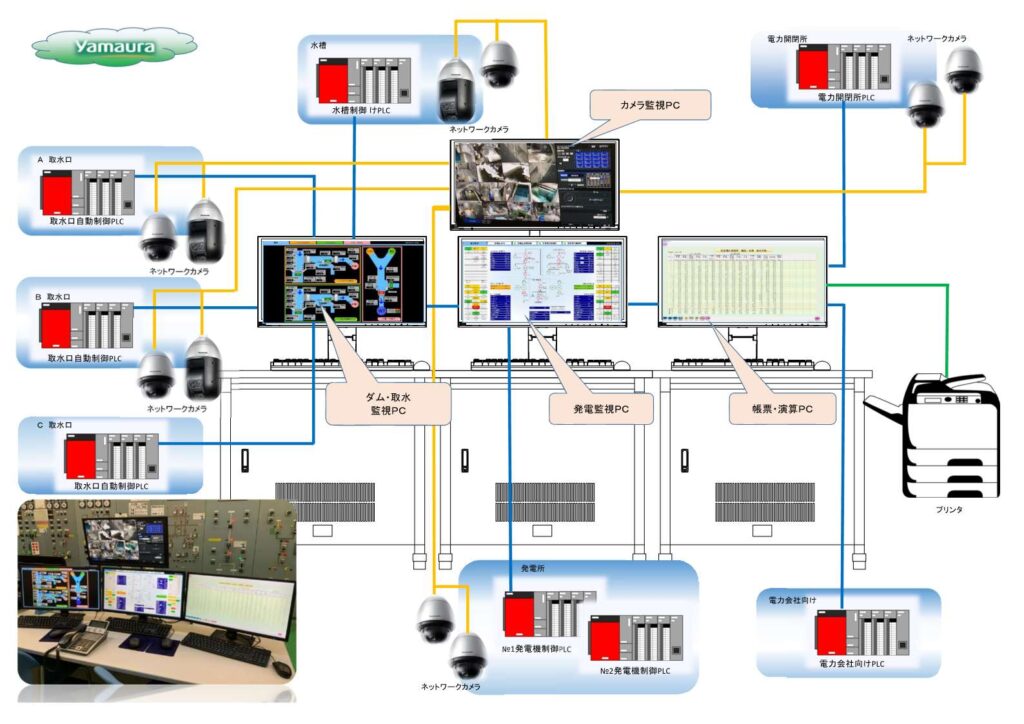

発電監視制御システム

こちらは、民間会社の新設発電所に納入した発電監視制御システムです。

取水状況、発電状況等を監視でき、現場には監視カメラも設置してあるため、運転員が同じPC上で現地の状況等についても監視することができます。

SCADAの導入をご検討の際は、ヤマウラにご相談ください

ヤマウラは、これまでに電力会社様を始めとした、日本全国のダム設備へ、高い信頼性を求められるダム制御設備や遠隔監視制御システムを導入し、日本のインフラ基盤を支えてきました。このダム制御設備・遠隔監視制御システムで培った技術をベースに、ヤマウラは日本全国の水処理システム設備の制御ソフト設計や水処理システムに関するコンサル業務を行っております。

また当社では、水処理システムにとどまらず、工場の生産設備を中心とした製造現場においても、PLC等を使用した最適な制御システムのご提案も行っております。日本のインフラを支えるシステムをベースとした信頼性と安全性の高い当社の制御システム設計に対して、様々なお客様から日々お問い合わせを頂いております。

SCADAの導入をご検討の際は、お気軽にご相談ください。

>>ヤマウラだからこそ可能な、「総合監視制御システム・SCADA更新」

関連リンク

関連リンク

「高品質」「顧客満足度の向上」をモットーとして、さまざまなサービスを展開しています。